“我是铝合金6061,我从火里来,我要到水里去” | 常温脉冲硬质阳极氧化

前言的前言

每次在氧化厂车间时,一出品质问题,总是被老板怼完师傅怼,师傅怼完老板接着怼,郁闷地要死!所以,书到用时方恨少啊,先学点东西,说不定啥时候就用得上了呢!

谁说不是呢?

前言

常规工艺在硬质阳极氧化时为了获得硬度高、膜层厚的膜层,必须降低槽液温度以便降低氧化膜的溶解度;而降低槽液温度必须具备一整套的制冷系统,另外低温法的槽电压较高,容易烧损工件[1]。在硬质氧化处理工程中,要实现省材、省电、优质、高效,电源的选用至关重要。通过理论和实践的比较,脉冲电源成为铝及铝合金硬质阳极氧化的理想电源,它能在铝的表面生成坚硬的氧化膜,该氧化膜裂纹少,且有较好的耐蚀性和抗磨损能力[2]。

采用直流叠加脉冲法,由于有电流回复效应,减弱了氧化膜的过热烧损和溶解倾向,使尖角处积聚的热量被疏散,材料的温度整体均衡,使膜层粗糙度降低,从而削弱尖角效应[3]。

l 实验

1.1 材料与仪器

基体采用6061铝合金,尺寸为100 mm×100mm×2 mm;其各成分的质量分数分别为:Si O.4%~0.8%,Fe 0.726,Cu O.15 %~0.40 %,MnO.15 %,Mg 0.8%~1.2%,Cr O.04 %~0.35%,Zn 0.25%,Ti 0.15%,其他0.15%,Al余量。

采用的仪器有300FSV2-F型半封闭制冷压缩机,GBA型阳极氧化直流电源,JH2C型晶体管恒电位仪脉冲电源,TT260型覆层测厚仪,MPX-2000型盘销式磨损试验机,JA1003型电子天平(精度为1 mg),HXD-1000TC型显微硬度计,XJG-05型大型金相显微镜。

1.2工艺流程

机械处理—→除油——→碱蚀—→出光—→抛光—→阳极氧化—→着色—→封闭

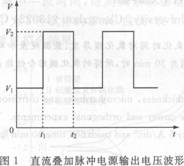

1.3实验电源

本实验所用电源为直流叠加脉冲电源。脉冲电源与直流电源为两台独立的电源,直流电源为普通的晶闸管整流设备;脉冲电源的占空比为0%~100%可调,频率为1~200 Hz可调,输出电流可满足实验需要。电源要求输出方波脉冲,其电压波形,如图1所示。

1.4 正交实验设计

本实验的工艺组成为:H2S04200 g/L,草酸10 g/L,丙三醇5 mL/L,NiS0410 g/L,20℃。采用正交实验研究了占空比、电流密度及氧化时间对氧化膜性能的影响。

2 结果与讨论

2.1正交实验

由正交实验结果可知:电流密度对氧化膜膜厚的影响最大,其次是氧化时间,最后是占空比;占空比对氧化膜显微硬度的影响最大,其次是氧化时间,电流密度对其影响最小;电流密度对耐磨性的影响最大,氧化时间对其有一定的影响,占空比对其基本没影响。

2.2 占空比对氧化膜性能的影响

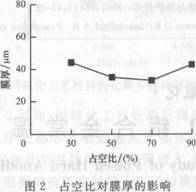

图2为占空比对膜厚的影响。

由图2可知:随着占空比的提高,氧化膜的膜厚有下降趋势。这是因为随着占空比的提高,成膜过程中聚集的焦耳热散失效率有所降低,从而导致成膜速率减小,生成的膜厚也就减小了;而当占空比大于70%的时候,成膜过程中聚集的焦耳热无法及时散失,从而导致氧化膜疏松,膜最外层的疏松层不能及时溶解就开始生成新的膜层,从而导致膜厚增加。

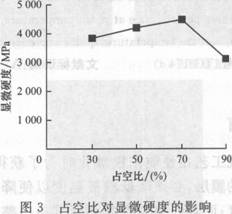

图3为占空比对显微硬度的影响。由图3可知:随着占空比的提高,氧化膜的显微硬度也不断增加,当占空比大于70%后,显微硬度就急剧下降。这是因为在一定的占空比的范围内,成膜过程中的焦耳热可以及时散失,氧化膜外层的疏松层得以有效溶解,氧化膜的成膜致密性提高,因而硬度也随之提高;而当占空比过高时,成膜过程中的热量就无法及时散失,从而导致氧化膜疏松,所以显微硬度降低。

图4为占空比对磨损量的影响。由图4可知:随着占空比的提高,磨损量有减小趋势,即:耐磨性有所提高,这是因为成膜过程中的焦耳热散失较及时,生成的氧化膜致密;当占空比超过70%后,氧化膜的磨损量变化不是很大,这是因为此时的焦耳热散失效果较差,但是由于氧化膜膜厚有了大幅度的增加,导致最后表现为对磨损量的影响不大。

2.3 电流密度对氧化膜性能的影响

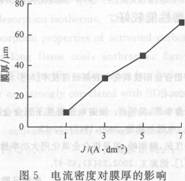

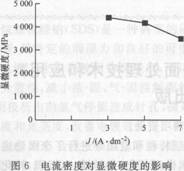

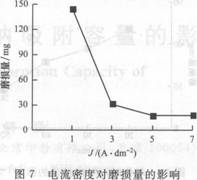

电流密度对氧化膜性能的影响,如图5,6,7所示。

随着电流密度的提高,氧化膜的显微硬度逐渐降低。这是由于在电解液导电性能较好的情况下,选择较大的电流密度有利于膜的生成,但是过大的电流密度会增加电场的助溶作用,促进膜层的化学溶解,因而生成的氧化膜的致密性也就随之降低,最终导致氧化膜的硬度降低。氧化膜的耐磨性和膜厚、硬度都有直接关系,膜层越厚,氧化膜的耐磨性越好,即:磨损量减小;且在一定范围内氧化膜的耐磨性是随着硬度的提高而提高的。在本实验中膜厚的影响作用较硬度的影响作用大,所以膜厚对氧化膜耐磨性的影响占主导作用,即:随着电流密度的提高,膜厚大幅度增加,磨损量逐渐减小,耐磨性提高。从上述分析也可以看出:在电流密度低时,脉冲电源没有显示出优越性,而在电流密度较高时,脉冲电源显示出非常明显的优势。

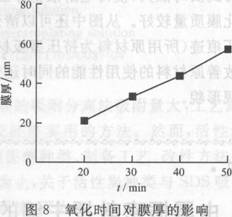

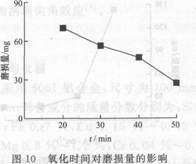

2.4氧化时间对氧化膜性能的影响

氧化时间是阳极氧化一个至关重要的因素。氧化时间对氧化膜性能的影响,如图8,9,10所示。由图8可知:随着氧化时间的延长,膜厚几乎是成正比例增加。

由图9可知:在初始阶段,显微硬度几乎不变,而随着氧化时间的不断延长,氧化膜的溶解作用不断加强,因而影响到氧化膜的致密性,导致氧化膜的硬度有所降低。

由图10可知:随着氧化时间的延长,磨损量逐渐减小。这是因为氧化膜的耐磨性受膜厚的影响较大,膜厚则耐磨性好。

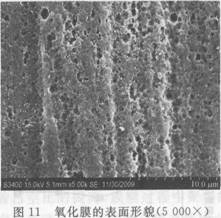

2.5 氧化膜的表面形貌

常温直流叠加脉冲硬质阳极氧化膜的表面形貌,如图11所示。由图11可知:氧化膜表面微粒较小且分布均匀。这是因为采用直流叠加脉冲电源的间断电流,在脉冲电流发生时,氧化膜的成膜速率远大于溶解速率,因而短时间内氧化膜迅速生成,导致生成的氧化膜表面粗糙;而在脉冲电流间断时,氧化膜的成膜速率小于溶解速率,使得表层的粗糙氧化膜得以溶解,而生成致密氧化膜,且生成氧化膜释放的焦耳热得到及时散失,使得电解液整体温差较小,生成的氧化膜质量较好。从图中还可以清楚地看到材料的挤压痕迹(所用原材料为挤压型板材),即:阳极氧化在改善原材料的使用性能的同时还保留了原材料的宏观形貌。

3 结论

通过实验分析可知:电流密度是脉冲阳极氧化极其重要的影响因素。在电流密度低时,成膜速率较低;而在电流密度高时,成膜速率有了大幅度的提高。分析了各个影响因素对氧化膜性能的影响作用,发现在常温下,在占空比为50%,电流密度为5A/dm2,氧化时间为30 min时,所获得的氧化膜综合性能较好,膜厚大于30μm,显微硬度高于3500MPa,且耐磨性能较好。

评论(0)