01 | QPQ处理 工艺简介

QPQ处理工艺,是 “Quench—Polish-Quench”的简写,即 “淬火一抛光一淬火”。是热处理技术与防腐蚀技术的结合应用,其本质是将黑色金属放入两种性质不同的盐浴中,通过多种元素的渗入金属表面形成复合渗层,从而达到零件表面改性的目的,它实质上没有经过淬火工序,但达到了表面淬火的效果。

1.1、QPQ处理工艺的特点:

1.1.1、良好的耐磨性、 耐疲劳性能

OPQ能极大地提高各种黑色金属零件表面的硬度和耐磨性,降低摩擦系数。产品经过QPQ处理后,耐磨性比常规淬火、高频淬火高16倍以上,比20铜渗碳淬火高9倍以上,比镀硬铬和离子氮化高2倍以上。疲劳试验表明,QPQ可使中碳钢的疲劳强度提高40%以上,比高子氮化、 气体氮化效果均好。QPQ工艺特别适合于形状复杂的零件,让变形难题迎力而解。

1.1.2、良好的抗腐蚀性能

对几种不同材料、不同工艺处理的样品按同样的试验条件,按ASTMB117标准进行了连续喷雾试验,盐雾试验温度35+2C,相对湿度>95%,5%NaCL水溶液喷雾。试验结果表明,经QPQ处理后的零件抗蚀性是1Cr18Ni9Ti不锈钢的5倍,是镀硬铬的70倍,是发黑的280倍。部分材料经过QPQ工艺处理后,中性盐雾测试能达到100-300小时。

1.1.3、产品处理以后变形小

工件经QPQ处理处理之后几乎没有变形产生,可以有效的解决常规热处理方法难以解决的硬化变形难题。例如:尺寸为510*460>1 .5mm的2Cr13不锈钢薄板经QPQ处理之后,表面硬大于HRC60,不平度小于0.5mm。目前,QPQ技术在众多得轴类零件、细长杆件上应用得非常成功,有效的解决了一直以来存在的热处理硬化和产品变形的矛盾。

1.1.4、可以代替多道热处理供需和防腐蚀处理工序,时间周期短

工件经QPQ处理后,在提高其硬度和耐磨性的基础上同时提高其抗腐蚀能力,并且形成黑色、漂亮的外观,可以代替常规的淬火一回火一发黑(镀铬)等多道工序,缩短生产周期,降低生产成本。大量的生产数据表明,QPQ处理与渗碳淬火相比可以节能50%,比镀硬铬节约成本30%,性价比高。

1.2、QPQ处理常用基材:

1.2.1、各种结构钢:钝铁、Q235、 20、 20Cr、20CrMnTi、 20CrNiMo、 35CrMo、 42CrMo、 45、 40Cr、 50CrV、65Mn、38CrMoAl。

1.2.2、各种工具钢:T7~T12、 5CrMnMo、5CrNiMo、 3Cr2W8V、 GCrl5、 HI3(0. 35%C、1. 5% Mo、5%Cr、 1%Si、1%V)、Cr12MoV、各种高速钢。

1.2.3、各种不锈钢:0Cr3~ 4Crl3、201、301、 304、316、1Cr18Ni9Ti、 0Crl8Nil2MoTi、 4Cr9Si2、 5Cr21Mn9Ni4N。

1.2.4、各种铸铁:灰口铁、可锻铸铁、球墨铸铁、耐磨合金铸铁。

1.2.5、各种铁基粉末冶金件

1.3、QPQ处理的典型应用:

发动机气门、曲轴、缸套、齿轮、凸轮、轴承、主轴、滑块、转向臂、汽车雨刮器球头转轴、导轨、液压缸、万向节、连接销、各种模具、活塞、螺纹螺丝、螺栓螺母、泵体、高速钢钻头、枪管、各种刀具、法兰、键销、垫片、壳体等等。

1.4、常规材料QPQ处理后,表面硬度与渗层对照:

|

材料种类

|

代表钢号

|

前处理

|

氮化温度(℃)

|

氮化时间(h)

|

化合物层(μm)

|

总渗层(mm)

|

表面硬度HV

|

|

中碳钢

|

45#

|

不处理或调质

|

565

|

1.5

|

17

|

0.3-0.5

|

550-700

|

|

中碳钢

|

40Cr

|

不处理或调质

|

565

|

1.5

|

15

|

0.2-0.4

|

550-700

|

|

冷模钢

|

Cr12MnMo

|

高温淬火

|

540

|

2.5

|

10

|

0.15-0.2

|

900-1000

|

|

氮化钢

|

38CrMoAl

|

调质

|

570

|

2

|

12

|

0.25-0.4

|

950-1000

|

|

铸模钢

|

3Cr2W8V

|

淬火高回

|

570

|

2.5

|

11

|

0.15-0.3

|

950-1050

|

|

热模钢

|

H13

|

调质

|

565

|

3

|

11

|

0.15-0.3

|

950-1100

|

|

热模钢

|

5CrMnMo

|

淬火

|

570

|

3

|

11

|

0.15-0.3

|

650-900

|

|

高速钢

|

W6Mo5Cr4V2

|

(刀具)淬火

|

550

|

0.25

|

2

|

0.05-0.1

|

1000-1200

|

|

高速钢

|

W6Mo5Cr4V2

|

(耐磨件)淬火

|

550

|

2.5

|

11

|

0.15-0.3

|

1000-1200

|

|

不锈钢

|

1Cr13;4Cr13

|

淬火

|

570

|

2.5

|

10

|

0.1-0.2

|

900-1000

|

|

不锈钢

|

1 Cr18Ni9Ti

|

淬火

|

570

|

2.5

|

10

|

0.1-0.2

|

950-1100

|

|

不锈钢

|

OCr18Ni12Mo2Ti

|

淬火

|

570

|

2.5

|

8

|

0.1-0.2

|

900-1100

|

|

碳素结构钢

|

08;10;10F

|

退火

|

570

|

2.5

|

15

|

0.3-0.5

|

500-650

|

|

碳素结构钢

|

35;40

|

不处理或调质

|

570

|

2.5

|

15

|

0.3-0.5

|

550-700

|

|

轴承钢

|

G Cr15

|

淬火、退火

|

565

|

2

|

10

|

0.15-0.3

|

800-1000

|

|

合金结构钢

|

50 Mn

|

退火

|

520

|

2

|

12

|

0.2-0.4

|

550-700

|

|

合金结构钢

|

30CrMo-35CrMo

|

淬火、退火

|

565

|

2

|

15

|

0.25-0.4

|

600-750

|

|

合金结构钢

|

38CrMoAlA-

|

淬火、退火

|

570

|

2

|

12

|

0.25-0.4

|

600-800

|

|

38CrWVAlA

|

|||||||

|

合金结构钢

|

38CrAlA-

|

淬火、退火

|

570

|

2

|

12

|

0.25-0.4

|

600-800

|

|

40CrNiMoA

|

|||||||

|

灰铸钢

|

HT200

|

淬火、退火

|

570

|

3

|

15

|

0.15-0.3

|

700-900

|

|

球墨铁

|

QT20-60

|

不处理

|

570

|

3

|

15

|

0.15-0.3

|

600-800

|

注1:在进行QPQ盐浴复合工艺之前,复杂零件需要在580℃以上温度下进行回火并随后缓慢冷却的调质处理。为补偿解决工艺处理后的轻微胀大,精密的零件处理前要在直径方向留有10±2μm的加工余量。

02 | QPQ处理 工艺流程

装料筐 → 去油清洗 → 漂洗 → 预热 → 氮化 → 空冷 → 氧化 → 热水清洗 → 干净水漂洗 → 脱水干燥 → 粗抛光 → 精抛光 → 装料筐 → 预热氧化 → 热水清洗 → 干净水漂洗 → 脱水干燥 → 精抛光 → 浸热防锈油或乳化防锈油 → 把油擦干净

工艺及参数要求

2.1、料筐要用专用料筐,装炉量控制在坩埚中盐重的35%以内,否则会影响渗层厚度。

2.2、清洗油之后,必须把清洗剂残液漂洗干净,否则预热会产生腐蚀斑点。

2.3、预热:预热温度320 ~ 350°C,保温0.30~ 1.0h,注意颜色为兰色带黄为宜,整筐颜色一致。

2.4、氮化:575°C (560~580°C) ,保温2.0小时,升温至565°C开始计保温时间。注意工件进炉后炉温不能低于530°C,否则会产生腐蚀斑纹。

2.5、预冷:共渗出炉后预冷至480°C左右(注意不能让盐有疑固)才可进入氧化炉进行氧化,若进炉过早易氧化发黄(浅锈)。

2.6、氧化:第一次(氮化随后) 氧化380~420°C, 保温15~ 30分钟;第二次(抛光后)氧化410~430°C,保温45 ~ 90分钟。

03 | QPQ处理 生产设备展示

截止目前,优镀网在全国范围内,共有15家QPQ处理厂家资源(点击查看所有15家QPQ处理厂家);其中,在深圳地区,优镀网长期稳定合作的QPQ处理厂家有2家(点击查看深圳QPQ处理厂家)。

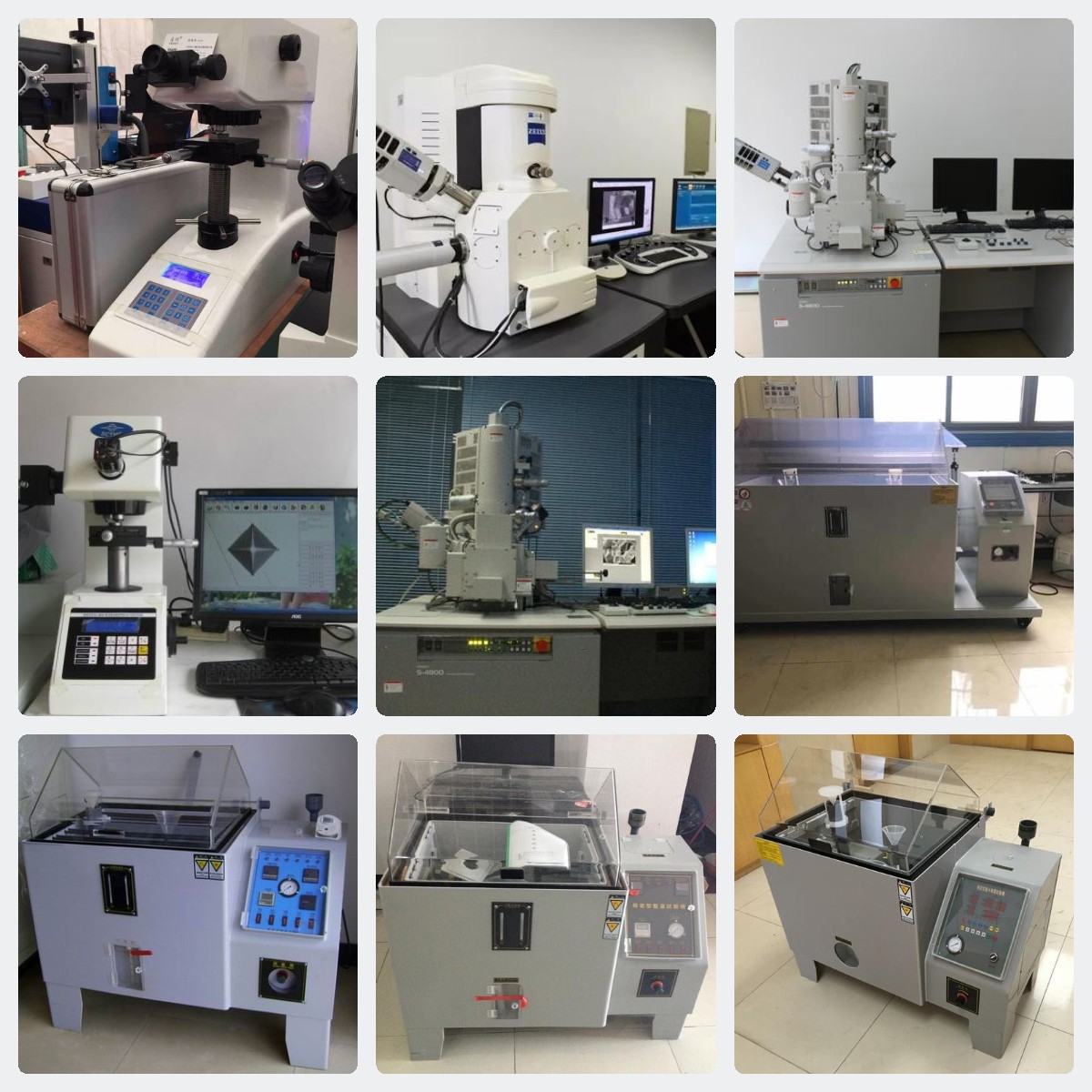

04 | QPQ处理 检测设备展示

4.1、外观检测:经QPQ处理的工件表面呈黑色或兰黑色,在500Lx的照度下,距灯300mm肉眼观察,表面颜色应比较均匀一致,不得有明显的花斑、锈迹、发红。

4.2、盐雾检测:雾试验箱内进行, 24小时连续试验。盐雾试验温度: 35土2°C,相对湿度> 95%,5%NaCl水溶液喷雾;NSS(中性盐雾检测)时常应高于100小时。

4.3、耐磨性检测:一般采用滚动磨损或滑动磨损两种检测方法;

4.4、渗层硬度检测:渗层表面硬度检查常用100g载荷显微硬度测量,也可用低负荷维氏硬度测量不可以用洛氏等大负荷硬度计测量,不可以用锥刀检验硬度。用于测量硬度的试样,在进行QPQ处理前应用4号或5号砂纸磨光,处理后再用同样砂纸轻轻磨光,见到金属光泽为止,然后在磨光面上测量硬度。砂纸磨得太轻,渗层表面的疏松层没有磨掉,硬度会偏低,有时会偏低很多;如果磨得过重,渗层减薄太多,也会使硬度值偏低。因此在最初阶段检测硬度时或对新手应该由轻到重反复多次磨砂纸,以测得的最高硬度值为准。

05 | QPQ处理 样品案例

06 | 联系我们

如果您需要做【QPQ处理】,并且可以把工件寄到深圳来,请将工件寄到优镀网的深圳总部,详细如下:

收货地址:深圳市宝安区西乡索佳科技园A栋201,张在照,188-9877-8722;

谢谢!

评论(0)