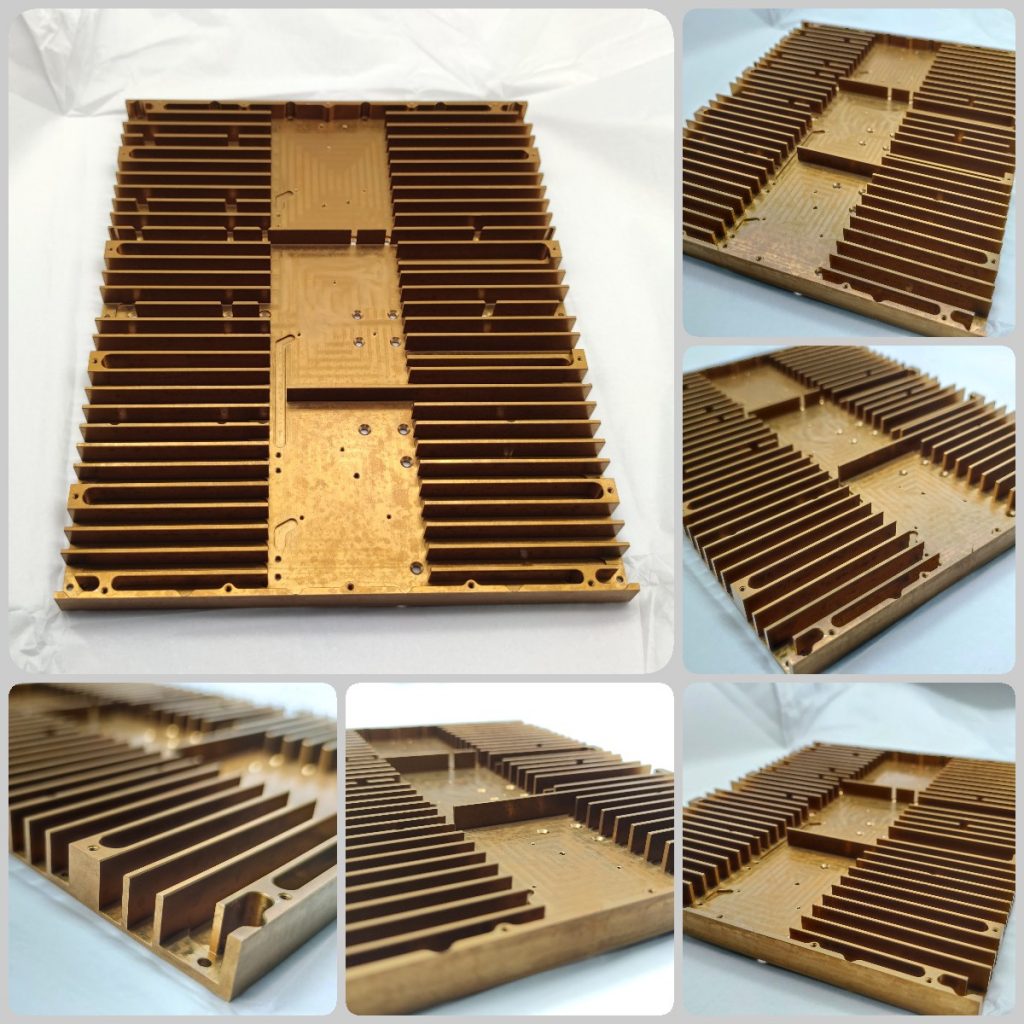

基材:镁合金ME20M

镀种:导电氧化 / 化学氧化

工艺:挂镀

辅助工艺:机械抛光 / 电解抛光

膜厚:1μm左右

中性盐雾时长:96小时

电镀费用:5.8元/平方分米

镁及镁合金的氧化方法(发明专利)

技术领域

本发明属于阳极氧化领域,涉及镁及镁合金的氧化方法。

背景技术

镁合金材料因其重量轻特别适合用于航天、航空及各种车辆的制造等领域中。为 减轻产品重量,增加产品抗腐蚀性能,近年来,在镁合金材料军工领域的应用日趋扩大。镁 及镁合金产品在使用过由于其易于氧化被腐蚀,因此,对其表面防腐的要求较高。同时,镁及镁合金也常用于光学仪器中需要消光的零件。以上对镁及镁合金材料的需求,均需要在使用前镁及镁合金进行氧化处理。目前,常规的镁及镁合金的氧化方法一般采用重铬酸钾+ 磷酸三钠作为电解液进行,然而一般这种方法得到的膜层附着力差,且比较脆,封闭时膜层 容易破裂。因此,亟需获取一种全新的镁及镁合金的氧化方法,以解决膜层附着力差、容易 脱落及破裂等问题。

发明内容

本发明的一个目的是解决至少上述问题和/或缺陷,并提供至少后面将说明的优点。

本发明还有一个目的是提供一种镁及镁合金的氧化方法,在氧化中采用全新电解液配方,解决了常规阳极氧化方法得到的膜层外观易粉化易脱落的技术问题,得到附着力 强且封闭后膜层无脱落的氧化膜,该氧化膜外观、附着强度100%的合格,特别适用于光学 仪器需要消光的零件。

为此,本发明提供的技术方案为:一种镁及镁合金的氧化方法,包括如下步骤:

步骤一、配置包含浓度20~30g/L的铬酸钾和浓度为20~30g/L的磷酸铵水溶液以作为电解液,并调节该电解液的pH值为5.3~5.7;以及

步骤二、将镁或镁合金和铅板各自分别置于上述电解液中,以所述镁或镁合金材 料作为阳极、所述铅板作为阴极进行电解反应,以对所述镁或镁合金材料进行氧化,所述电 解反应的条件为:电源电压5~10V,电流0 .5~2 .5A/dm2、电解液的温度20~25℃和通电时 间5~15分钟,得到带有膜层的镁或镁合金材料。

优选的是,所述的镁及镁合金的氧化方法中,在所述步骤二之后还包括:

步骤三、对氧化后的镁或镁合金与温度80~100℃下采用有机树脂进行封孔1~3分钟。

优选的是,所述的镁及镁合金的氧化方法中,所述步骤二中,将所述镁或镁合金置于所述电解液中之前,还包括:

采用80~120目的玻璃丸对所述镁或镁合金进行喷砂处理。

优选的是,所述的镁及镁合金的氧化方法中,进行所述喷砂处理时,采用100目的 玻璃丸,于0.4-0.8MP压力和喷砂速率5200转/分钟下对所述镁或镁合金进行处理。

优选的是,所述的镁及镁合金的氧化方法中,所述电解液中所述铬酸钾的浓度为 25g/L,磷酸铵浓度为25g/L,pH值为5.5。

优选的是,所述的镁及镁合金的氧化方法中,所述步骤二中,所述电源电压初始值 为6V,通电2~4分钟后电压增加至8V,继续处理4~6分钟,然后电压增加至10V,再继续处理 2~5分钟。

优选的是,所述的镁及镁合金的氧化方法中,所述步骤二中,将所述镁或镁合金和 铅板各自分别置于上述电解液中之前,首先对所述电解液进行第一次超声处理,第一次超 声处理的条件为:超声功率20~100W,超声频率为5~20KHz,超声时间10~70s和电解液温 度5~25℃,然后将所述镁或镁合金材料和铅板再放入所述电解液中进行电解反应,并于所 述电解反应之后,向所述电解液中加入浓度40~100g/l的纳米活性炭,混合均匀,然后再进 行第二次超声处理,第二次超声处理的条件为:超声功率50~150W,超声频率为15~30KHz, 超声时间20~80s和电解液温度20~30℃。

本发明至少包括以下有益效果:

(1)本发明的电解液组分简单、性质稳定,解决了常规阳极氧化方法得到的膜层外 观易粉化易脱落的技术问题;

(2)本发明获得的镁及镁合金表面膜层为均匀的无光黑色,氧 化膜附着牢固,经试用,氧化膜外观、附着强度100%的合格;

(3)依照本发明的方法氧化后 的镁及镁合金特别适用于光学仪器需要消光的零件,可广泛用于航天、航空、光电仪器等镁 及镁合金的表面防腐和消光的需要,具有很好的推广应用价值。

本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本 发明的研究和实践而为本领域的技术人员所理解。

具体实施方式

下面对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据 以实施。

应当理解,本文所使用的诸如“具有”、“包含”以及“包括”术语并不配出一个或多 个其它元件或其组合的存在或添加。

本发明提供一种镁及镁合金的氧化方法,包括如下步骤:

步骤一、配置包含浓度20~30g/L的铬酸钾和浓度为20~30g/L的磷酸铵水溶液以 作为电解液,并调节该电解液的pH值为5.3~5.7;以及

步骤二、将镁或镁合金和铅板各自分别置于上述电解液中,以所述镁或镁合金材 料作为阳极、所述铅板作为阴极进行电解反应,以对所述镁或镁合金材料进行氧化,所述电 解反应的条件为:电源电压5~10V,电流0 .5~2 .5A/dm2、电解液的温度20~25℃和通电时 间5~15分钟,得到带有膜层的镁或镁合金材料。

本发明的电解液组分简单、性质稳定,解决了常规阳极氧化方法得到的膜层外观 易粉化易脱落的技术问题;本发明获得的镁及镁合金表面膜层为均匀的无光黑色,氧化膜 附着牢固,经试用,氧化膜外观、附着强度100%的合格;依照本发明的方法氧化后的镁及镁 合金特别适用于光学仪器需要消光的零件,可广泛用于航天、航空、光电仪器等镁及镁合金 的表面防腐和消光的需要,具有很好的推广应用价值。

在上述方案中,作为优选,在所述步骤二之后还包括:

步骤三、对氧化后的镁或镁合金与温度80~100℃下采用有机树脂进行封孔1~3分钟。

在本发明的其中一个实施例中,作为优选,所述步骤二中,将所述镁或镁合金置于

所述电解液中之前,还包括:采用80~120目的玻璃丸对所述镁或镁合金进行喷砂处理。

在上述方案中,作为优选,进行所述喷砂处理时,采用100目的玻璃丸,于0 .4- 0.8MP压力和喷砂速率5200转/分钟下对所述镁或镁合金进行处理。

在本发明的其中一个实施例中,作为优选,所述电解液中所述铬酸钾的浓度为 25g/L,磷酸铵浓度为25g/L,pH值为5.5。

在本发明的其中一个实施例中,作为优选,所述步骤二中,所述电源电压初始值为 6V,通电2~4分钟后电压增加至8V,继续处理4~6分钟,然后电压增加至10V,再继续处理2 ~5分钟。

在本发明的其中一个实施例中,作为优选,所述步骤二中,将所述镁或镁合金和铅 板各自分别置于上述电解液中之前,首先对所述电解液进行第一次超声处理,第一次超声 处理的条件为:超声功率20~100W,超声频率为5~20KHz,超声时间10~70s和电解液温度5 ~25℃,然后将所述镁或镁合金材料和铅板再放入所述电解液中进行电解反应,并于所述 电解反应之后,向所述电解液中加入浓度40~100g/l的纳米活性炭,混合均匀,然后再进行 第二次超声处理,第二次超声处理的条件为:超声功率50~150W,超声频率为15~30KHz,超 声时间20~80s和电解液温度20~30℃。通过第一次超声处理,使得电解液中产生氧离子, 从而促进电解反应进行。再电解放映之后,加入纳米活性炭形成悬浮液,之后进行第二次超 声处理,抵消阳极氧化引入的残余拉应力,降低镁合金的疲劳损伤,修复镁合金的金属特 性,延长其寿命。

为使本领域技术人员更好地理解本发明,现提供如下的实施例进行说明:

将铬酸钾、磷酸铵溶于蒸馏水,配制成含铬酸钾为25g/L、磷酸铵为25g/L的电解液,调节为pH值为5 .5。镁及镁合金去油后,采用100目玻璃丸,于0 .6MP压力下喷砂,然后将 其置于电解液中,进行阳极氧化,设置电流为1 .5A/dm2,温度为22.5℃,电源初始电压为6V, 3min后变为8V,5min后变为10V,再处理3min,结束后,经水洗、烘干,检验合格后,在温度为 90℃,时间为2分钟下进行封孔,然后包装。

将铬酸钾、磷酸铵溶于蒸馏水,配制成含铬酸钾为20g/L、磷酸铵为20g/L的电解 液,调节pH值为5 .5。镁及镁合金去油后,采用100目玻璃丸,于0 .4MP压力下喷砂,然后将其 置于电解液中,进行阳极氧化,设置电流为0.5A/dm2,温度为20℃,电源初始电压为6V,3min 后变为8V,5min后变为10V,再处理3min,结束后,经水洗、烘干,检验合格后,在温度为80℃, 时间为1分钟下进行封孔,然后包装。

将铬酸钾、磷酸铵溶于蒸馏水,配制成含铬酸钾为30g/L、磷酸铵为30g/L的电解 液,调节pH值为5 .5。镁及镁合金去油后,采用100目玻璃丸,于0 .8MP压力下喷砂,然后将其 置于电解液中,进行阳极氧化,设置电流为2.5A/dm2,温度为25℃,电源初始电压为6V,3min后变为8V,5min后变为10V,再处理3min,结束后,经水洗、烘干,检验合格后,在温度为100 ℃,时间为3分钟下进行封孔,然后包装。

本实施例提供镁及镁合金的氧化方法,包括如下步骤:

步骤一、配置包含浓度20g/L的铬酸钾和浓度为20g/L的磷酸铵水溶液以作为电解

液,并调节该电解液的pH值为5.3;

步骤二、采用80目的玻璃丸对所述镁或镁合金进行喷砂处理。然后对所述电解液 进行第一次超声处理,第一次超声处理的条件为:超声功率20W,超声频率为5KHz,超声时间 10s和电解液温度5℃。

将镁或镁合金和铅板各自分别置于上述电解液中,以所述镁或镁合金材料作为阳 极、所述铅板作为阴极进行电解反应,以对所述镁或镁合金材料进行氧化,所述电解反应的 条件为:电源电压5V,电流0.5A/dm2、电解液的温度20℃和通电时间5分钟,得到带有膜层的 镁或镁合金材料。并于所述电解反应之后,向所述电解液中加入浓度40g/l的纳米活性炭, 混合均匀,然后再进行第二次超声处理,第二次超声处理的条件为:超声功率50W,超声频率 为15KHz,超声时间20s和电解液温度20℃。

其中,进行所述喷砂处理时,采用100目的玻璃丸,于0 .4MP压力和喷砂速率5200 转/分钟下对所述镁或镁合金进行处理。

步骤三、对氧化后的镁或镁合金与温度80℃下采用有机树脂进行封孔1分钟。

本实施例提供一种镁及镁合金的氧化方法,包括如下步骤:

步骤一、配置包含浓度25g/L的铬酸钾和浓度为25g/L的磷酸铵水溶液以作为电解

液,并调节该电解液的pH值为5.5;

步骤二、采用100目的玻璃丸对所述镁或镁合金进行喷砂处理。然后对所述电解液 进行第一次超声处理,第一次超声处理的条件为:超声功率60W,超声频率为12 .5KHz,超声 时间40s和电解液温度15℃。

将镁或镁合金和铅板各自分别置于上述电解液中,以所述镁或镁合金材料作为阳 极、所述铅板作为阴极进行电解反应,以对所述镁或镁合金材料进行氧化,所述电解反应的 条件为:电解液的温度22 .5℃,电源电压初始值为6V,通电2~4分钟后电压增加至8V,继续 处理4~6分钟,然后电压增加至10V,再继续处理2~5分钟。得到带有膜层的镁或镁合金材 料。并于所述电解反应之后,向所述电解液中加入浓度70g/l的纳米活性炭,混合均匀,然后 再进行第二次超声处理,第二次超声处理的条件为:超声功率100W,超声频率为17KHz,超声 时间50s和电解液温度25℃。

其中,进行所述喷砂处理时,采用100目的玻璃丸,于0 .6MP压力和喷砂速率5200 转/分钟下对所述镁或镁合金进行处理。

步骤三、对氧化后的镁或镁合金与温度90℃下采用有机树脂进行封孔2分钟。

本实施例提供一种镁及镁合金的氧化方法,包括如下步骤:

步骤一、配置包含浓度30g/L的铬酸钾和浓度为30g/L的磷酸铵水溶液以作为电解

液,并调节该电解液的pH值为5.7;

步骤二、采用120目的玻璃丸对所述镁或镁合金进行喷砂处理。然后对所述电解液 进行第一次超声处理,第一次超声处理的条件为:超声功率100W,超声频率为20KHz,超声时 间70s和电解液温度25℃,

将镁或镁合金和铅板各自分别置于上述电解液中,以所述镁或镁合金材料作为阳 极、所述铅板作为阴极进行电解反应,以对所述镁或镁合金材料进行氧化,所述电解反应的 条件为:电源电压10V,电流2.5A/dm2、电解液的温度25℃和通电时间15分钟,得到带有膜层 的镁或镁合金材料。并于所述电解反应之后,向所述电解液中加入浓度100g/l的纳米活性 炭,混合均匀,然后再进行第二次超声处理,第二次超声处理的条件为:超声功率150W,超声 频率为30KHz,超声时间80s和电解液温度30℃。

其中,进行所述喷砂处理时,采用100目的玻璃丸,于0 .8MP压力和喷砂速率5200 转/分钟下对所述镁或镁合金进行处理。

步骤三、对氧化后的镁或镁合金与温度100℃下采用有机树脂进行封孔1~3分钟。 为了说明本发明的效果,发明人提供比较实验如下:

将电解液换成重铬酸钾+磷酸三钠,其他方法与实施例1相同,制备得到氧化层。 通过成膜外观和附着效果对实施例和比较例的到的产物进行验证:

| 成膜外观 | 附着效果 | |

| 实施例1 | 光滑、均匀、致密的黑色氧化膜 | 附着强度100%合格 |

| 实施例2 | 均匀、致密的黑色氧化膜 | 附着强度100%合格 |

| 实施例3 | 均匀、致密的黑色氧化膜 | 附着强度100%合格 |

| 实施例4 | 光滑、均匀、致密的黑色氧化膜 | 附着强度100%合格 |

| 实施例5 | 光滑、均匀、致密的黑色氧化膜 | 附着强度100%合格 |

| 实施例6 | 光滑、均匀、致密的黑色氧化膜 | 附着强度100%合格 |

| 比较例1 | 均匀、略粗糙的黑色氧化膜 | 膜层附着力差,容易破裂 |

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地 实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限 于特定的细节。

评论(0)